Las técnicas de mantenimiento predictivo se están preparando para desarrollarse más allá de la inspección y corrección asistida por humanos, hasta convertirse en máquinas de auto-mantenimiento y eventualmente autosuficientes. Industry 3.0 llevó la tecnología de la información a la automatización, ahora Industry 4.0 está listo para llevar la tecnología más lejos y aprovechar las ventajas de cosas como los grandes datos, la virtualización, la nube y la IoT (Internet de las Cosas).

Para la fabricación, la IoT va a ser una de las principales fuerzas motrices del mantenimiento predictivo. Al utilizar sensores IoT cada vez más baratos, las fábricas inteligentes futuristas están a punto de nacer. Aunque no es la única nueva e interesante tecnología en sistemas de análisis predictivo y mantenimiento progresivamente complejos, es un componente crítico para la mayoría de estas tecnologías emergentes. A continuación detallaré estas tecnologías indispensables que eventualmente se unirán y surgirán como una solución no sólo para el mantenimiento predictivo, sino también para las máquinas totalmente autosuficientes en su conjunto ( Yo, por mi parte, acojo con satisfacción a nuestros nuevos señores de los robots).

Los sensores físicos

Lo primero es lo primero: las tecnologías de monitorización de máquinas. Después de todo, ¿cómo podemos desarrollar el mantenimiento predictivo de un sistema sin ninguna información sobre su estado físico real? Para la fabricación, los sensores en las máquinas utilizan una amplia gama de tecnologías. Mostraré dos sensores IoT prominentes con ejemplos de cómo analizan los sistemas físicos. Los dos son: sensores térmicos infrarrojos y sensores de vibración.

Detección por infrarrojos

Cualquier cosa por encima del cero absoluto genera radiación infrarroja (que hasta donde sabemos lo es todo), por lo que no es de extrañar que sea uno de los métodos más eficaces para monitorizar las condiciones de las máquinas. Los sensores van desde los más básicos, como un sensor de punto térmico (que sólo monitoriza la temperatura puntual), hasta cámaras de infrarrojos que pueden recoger lecturas térmicas de objetos enteros como calderas, motores, edificios físicos y aislamiento.

Cualquier cosa por encima del cero absoluto genera radiación infrarroja (que hasta donde sabemos lo es todo), por lo que no es de extrañar que sea uno de los métodos más eficaces para monitorizar las condiciones de las máquinas. Los sensores van desde los más básicos, como un sensor de punto térmico (que sólo monitoriza la temperatura puntual), hasta cámaras de infrarrojos que pueden recoger lecturas térmicas de objetos enteros como calderas, motores, edificios físicos y aislamiento.

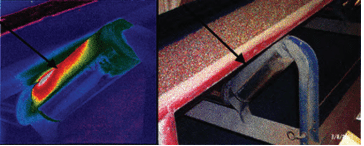

Lo que pueden detectar: Al monitorear los cambios y fluctuaciones de temperatura se puede obtener información sobre el estado físico de un sistema, como por ejemplo: Cambios de temperatura debidos al aumento de la fricción debido a una lubricación inadecuada, conexiones eléctricas defectuosas que provocan escorrentía térmica, fugas térmicas de cosas como calderas, tejados, paredes mal aisladas, etc.

Ejemplos del mundo real: (tomados de la guía de mejores prácticas de O&M):

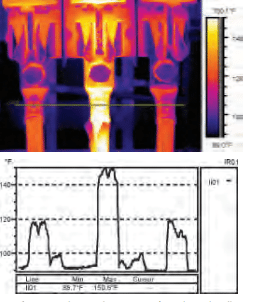

Esta imagen y el gráfico correspondiente muestran cómo las herramientas de análisis de software pueden cuantificar y mostrar gráficamente los datos de temperatura para facilitar el análisis. Como se muestra arriba, el conductor medio/conexión es una temperatura mucho más alta que los otros, lo que indica claramente que la conexión está suelta.

Detección de vibraciones

Los humanos han utilizado las vibraciones para detectar fallas y anomalías en las máquinas durante décadas. Ejemplos que vienen inmediatamente a la mente incluyen cosas como darse cuenta de problemas en vehículos con vibraciones y sonidos extraños provenientes de componentes como pistones/correas/suspensiones. Es uno de los métodos más efectivos para analizar máquinas que emplean motores rotativos y componentes de hilado.

Los humanos han utilizado las vibraciones para detectar fallas y anomalías en las máquinas durante décadas. Ejemplos que vienen inmediatamente a la mente incluyen cosas como darse cuenta de problemas en vehículos con vibraciones y sonidos extraños provenientes de componentes como pistones/correas/suspensiones. Es uno de los métodos más efectivos para analizar máquinas que emplean motores rotativos y componentes de hilado.

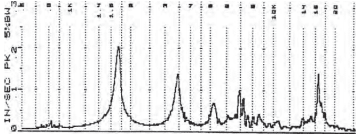

Lo que pueden detectar: Al monitorear las vibraciones y frecuencias podemos predecir el estado de cosas como motores, engranajes planetarios, rodamientos de bolas, husillos de bolas, etc.

Ejemplos del mundo real: Este es mucho más difícil de mostrar en una fotografía, así que en su lugar mostraré un gráfico que muestra cómo es un perfil de vibración/frecuencia.

Con estos perfiles de frecuencia/vibración, las empresas pueden comparar los datos actuales de los sensores de IoT de sus componentes y obtener información sobre la degradación del componente.

Puntuaciones de otros tipos de sensores

Hay un sinnúmero de diferentes tipos de sensores: sensores acústicos, electromagnéticos, de distancia/proximidad, de humedad, químicos, acelerómetros y de presión, por nombrar algunos. Individualmente, toda esta información del sensor no será muy utilizable, y ahí es donde viene el siguiente paso: transportar y almacenar la información para su uso posterior.

La Red

Estos pequeños pero innumerables sensores IoT requieren una red flexible y sólida como una roca para poder enviar constantemente los datos de la condición física. Ya sea alámbrica o inalámbrica, la infraestructura de red de próxima generación es necesaria para recopilar todos los datos de los sensores y almacenarlos en un estado utilizable. Dado el tamaño y la cantidad de estos componentes, por no mencionar el costo de cableado físico de todos ellos, en la mayoría de los casos la tecnología inalámbrica es la opción más viable..

Mantenimiento Predictivo y Analítico

Ahora que tenemos toda esta información útil en nuestras máquinas, necesitamos contextualizar y convertir todos los datos de los sensores ilegibles (para los estándares humanos) en información legible y aplicable. Esta tarea computacionalmente costosa está reservada para las redes de nube capaces. Al emplear algoritmos de aprendizaje en grandes conjuntos de datos (esta técnica se conoce como grandes datos), simulaciones virtualizadas de sistemas físicos y hallazgos anteriores, las empresas pueden descubrir patrones, problemas potenciales y sus causas fundamentales antes de que fallen los componentes.

Hacia dónde nos dirigimos

CPS – Sistemas ciberfísicos. Estos sistemas existen no sólo en el ámbito físico (por ejemplo, una fotocopiadora), sino también en el plano del software (es decir, una fotocopiadora controlada por una aplicación de smartphone). En las fábricas inteligentes, tomarán formas increíblemente complejas, como el modelo de gemelos cibernéticos. El modelo cyber-twin toma una pieza de hardware existente y crea una simulación virtual idéntica que se ejecuta junto con el hardware en todo momento. Esta copia virtual es útil para ejecutar simulaciones que pueden predecir patrones de desgaste y fallas de los componentes. Utilizando estos datos, las empresas pueden elevar la eficiencia, la producción y la automatización a nuevas cotas.

¿Qué es lo que nos detiene actualmente?

Tecnología de baterías: Teniendo en cuenta los lugares donde se colocarán los sensores de IoT, y el gran número de ellos, no es viable implementar cableado para alimentarlos a todos. Se sabe desde hace mucho tiempo que la tecnología de las baterías tiene un largo camino por recorrer antes de ponerse al día con otros aspectos de la tecnología.

Ahora imagínese tener cientos, incluso miles de estos sensores, todos funcionando con baterías. Es una pesadilla de todas formas, las baterías no recargables de alta capacidad no se acercan al ciclo de vida de un sensor de IoT (buena suerte intercambiando cientos de baterías). La mejor tecnología de baterías recargables disponible, Li-ion, sólo dura ~500 ciclos y necesita circuitos de carga adicionales. Aún así, las compañías están proponiendo soluciones increíbles para este problema acuciante.

Soluciones emergentes

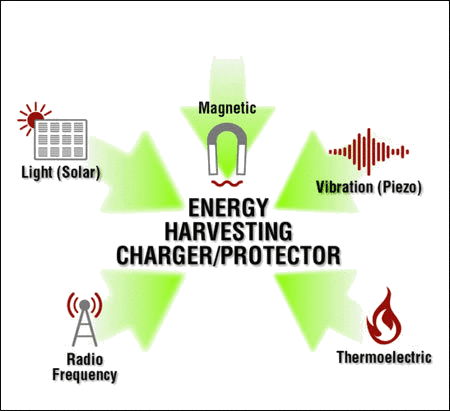

Tecnologías de cosecha de energía. Dada la ubicación de algunos de estos sensores de IoT, existen medios alternativos y mejores de los que obtener energía. La termoeléctrica es la más grande, con tecnologías solares y fotovoltaicas en segundo lugar. Al combinar estas tecnologías de captación de energía con supercondensadores que no tienen límite de ciclo de carga, los dispositivos de IoT autosostenibles pueden convertirse en una realidad y llevar el mantenimiento predictivo al siguiente nivel, acercándonos cada vez más a la Industria 4.0.